新闻列表

- 公司新闻

- 国际资讯

- 产品问答

- 专题报道

科菲达典型砂石骨料生产线工艺流程解析

砂石骨料生产线是沙石料厂生产碎石、沙子,混凝土骨料加工以及高速公路、铁路项目生产骨料的配置,根据石头硬度、进出料尺寸大小、场地、产量等生产因素的不同,生产线的设备配置也有差别。今天,就让科菲达机器带着您一起来了解常用砂石骨料生产线的典型配置及工艺流程。

砂石骨料生产线系统一般包括几个单元:①初碎单元、②半成品储料单元、③中细碎单元、④筛分单元、⑤成品储料单元、⑥装车秤量系统、⑦给水及水处理单元、⑧电气自动化系统、⑨备件及维修中心。

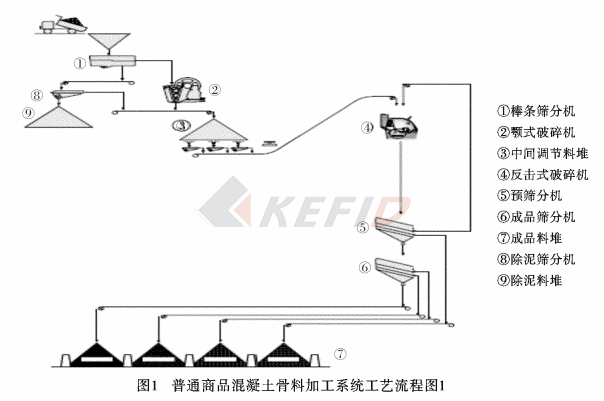

粗碎采用颚式破碎机破碎,提高破碎机的生产效率同时降低衬板的磨耗。中碎采用反击式破碎机,破碎后的骨料进入预筛分车间,其中满足规格的骨料分别进入成品骨料堆,超径骨料进入细碎车间,其余进成品筛分车间进行筛分,满足要求的成品骨料进入成品骨料堆。

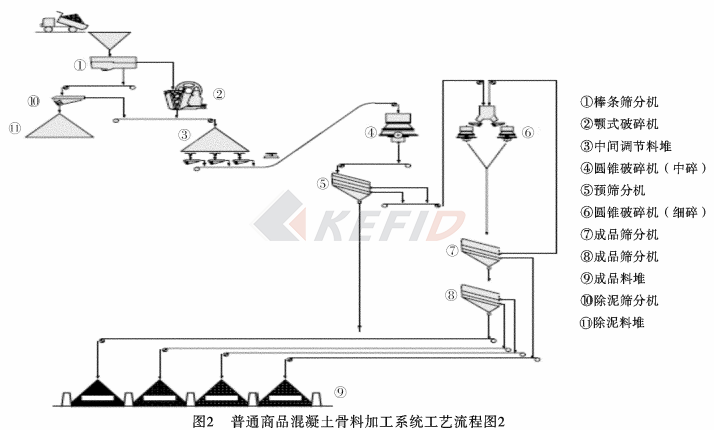

典型配置二:普通商品混凝土骨料加工系统工艺2

与配置1对比,配置2的工艺流程中,中碎前段的破碎筛分处理工艺相同,中碎及后序工艺有所不同。中碎后的骨料进入预筛分车间,通过预筛分将小于5mm的细骨料筛分出,全部粗骨料进入细碎车间进行破碎,通过细碎后的骨料再进入成品筛分车间,其中满足规格的骨料分别进入成品骨料堆,超径骨料进入细碎车间,细碎车间设置调节缓冲仓,当相关的主机或其他设备出现故障紧急停车时,料仓可以起到储料的功能,减少主机停车后满腔和皮带机带负荷启动的风险,同时料仓的调节作用可以让细碎腔满给料,使成品骨料粒型更好,设备磨耗更低。

粒型较好的骨料可以减少水泥等用量,增加和易性,减少泵送混凝土堵管道的机率,降低混凝土搅拌站的成本;同时也可增加混凝土的强度,这也是为何高标号混凝土对粗骨料的粒型有严格控制的原因。该工艺中将中碎后的细骨料筛分出而不进入细碎,主要原因是:细骨料含量过多将填充粗骨料之间的空隙,降低细碎的破碎效率,同时在满给料的情况下容易导致细碎设备闷腔而损坏设备,降低细碎设备的使用寿命,预筛分的工艺措施可消除这种隐患。

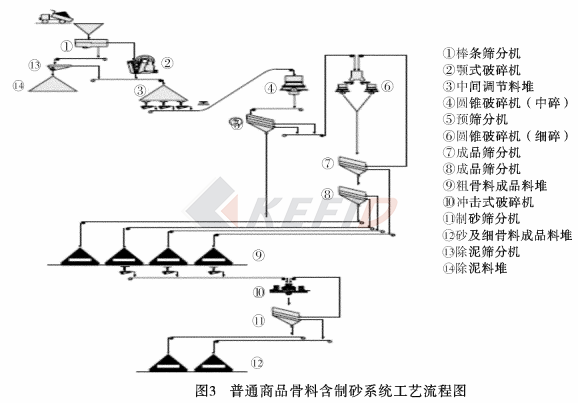

典型配置三:普通商品骨料含制砂系统工艺

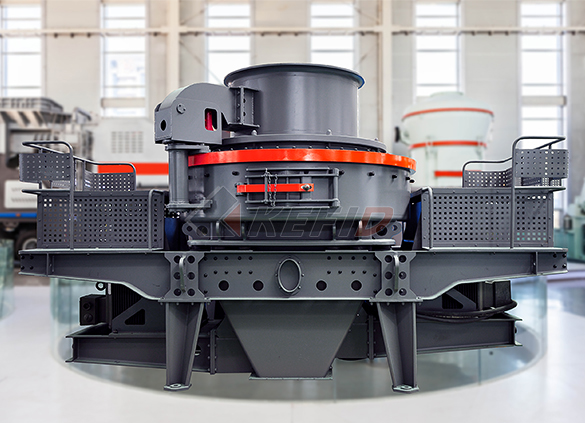

目前机制砂主要是采用立轴冲击式破碎机,由于立轴冲击式破碎机具有整形和破碎的功能,因此制砂的工艺也相对较多,有立轴专制砂而不出粗骨料,有的制砂工艺兼顾对粗骨料进行整形,该工艺就是制砂的同时兼顾对5~10mm的骨料进行整形(也有的工艺兼顾对所有粗骨料进行整形)。

在该配置中,中碎后的骨料和细碎后的骨料进入成品1筛分车间,筛分出10~20mm、20~31.5mm的成品粗骨料,其中部分10~20mm和20~31.5mm的成品粗骨料以及全部5~10mm的骨料进入了制砂调节料堆。通过立轴冲击破碎机破碎和整形后进入成品2筛分车间进行筛分,大于10mm的骨料全部返回制砂调节料堆,形成闭路循环,部分多于的5~10mm返回制砂调节料堆形成闭路循环。在该案例中,为了调节成品砂的细度模数(调节砂的级配,一般采用的是中砂),筛分后大于3~5mm的部分骨料返回制砂车间形成闭路循环。

以上是常用砂石骨料生产的典型配置,大部分的生产线配置遵照这样的流程,在实际生产中,根据每个客户生产情况的不同,还需要具体问题具体分析,可以灵活配置。

更多科菲达典型砂石骨料生产线工艺流程解析 详情及设备报价问题,请点击咨询在线客服,我们会为您量身定制专业生产方案,并报价。咨询在线客服